联轴器加工表面粗糙度同轴度公差

发布者:鑫程机械 发布日期:2022-02-23

同轴度

同轴度公差:是用来控制理论上应同轴的被测轴线与基准轴线的不同轴程度。

同轴度误差:被测轴线相对基准轴线位置的变化量。

简单理解就是:零件上要求在同一直线上的两根轴线,它们之间发生了多大程度的偏离,两轴的偏离通常是三种情况(基准轴线为理想的直线)的综合——被测轴线弯曲、被测轴线倾斜和被测轴线偏移。

同轴度误差是反映在横截面上的圆心的不同心。

同轴度测量的是回转体零件, 比如一个底座上的螺栓孔和沉头孔, 由于底座不是回转零件, 所以其上的螺栓孔和沉头孔不能应用同轴度。

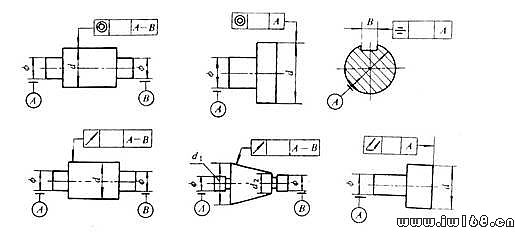

同轴度、对称度、圆跳动和全跳动公差 μm

主参数d(D)、B、L图例  | |||||||||

公差等级 | 主参数d(D)、B、Lmm | 应用举例 | |||||||

>3~6 | >6~10 | >10~18 | >18~30 | >30~50 | >50~120 | >120~250 | >250~500 | ||

5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 6和7级精度齿轮轴的配合面,较的轴,较机床的轴套 |

6 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | |

7 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | 40 | 8和9级精度齿轮轴的配合面,普通速轴(100r/min以下),长度在1m以下的主传动轴,起重运输机的鼓轮配合孔和导轮的滚动面 |

M | 12 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | |

1、表面粗糙度,指加工表面具有的较小间距和微小峰谷不平度。

加工过程中的刀痕、切削分离时的塑性变形、刀具与已加工表面间的摩擦、工艺系统的高频振动都是形成表面粗糙度的原因,而表面粗糙度会对零件的、配合性质的稳定性、零件的疲劳强度、零件的性、零件的密封性等造成影响。

2、表面粗糙度形成的原因主要有:

1)加工过程中的刀痕;

2)切削分离时的塑性变形;

3)刀具与已加工表面间的摩擦;

4)工艺系统的高频振动

表面粗糙度

表面粗糙度Ra值的应用范围

粗糙度代号 | 光洁度代号 | 表面形状、特征 | 加工方法 | 应用范围 | |

Ⅰ | Ⅱ | ||||

除净毛刺 | 铸、锻、冲压、热轧、冷轧 | 用于保持原供应状况的表面 | |||

微见刀痕 | 粗车,刨,立铣,平铣,钻 | 毛坯粗加工后的表面 | |||

可见加工痕迹 | 车,镗,刨,钻,平铣,立铣,锉,粗铰,磨,铣齿 | 比较的粗加工表面,如车端面、倒角 | |||

微见加工痕迹 | 车,镗,刨,铣,刮1~2点/cm2,拉,磨,锉滚压,铣齿 | 不重要零件的非结合面,如轴、盖的端面,倒角,齿轮及皮带轮的侧面、平键及键槽的上下面,轴或孔的退刀槽 | |||

看不见加工痕迹 | 车,镗,刨,铣,铰,拉,磨,滚压,铣齿,刮1~2点/cm2 | IT12级公差的零件的结合面,如盖板、套筒等与其它零件联接但不形成配合的表面,齿轮的非工作面,键与键槽的工作面,轴与毡圈的摩擦面 | |||

可辨加工痕迹的方向 | 车,镗,拉,磨,立铣,铰,滚压,刮3~10点/cm2 | IT8~IT12级公差的零件的结合面,如皮带轮的工作面,普通精度齿轮的齿面,与低精度滚动轴承相配合的箱体孔 | |||

微辨加工痕迹的方向 | 铰,磨,镗,拉,滚压,刮3~10点/cm2 | IT6~IT8厅级公差的零件的结合面;与齿轮、蜗轮、套筒等的配合面;与滚动轴承相配合的轴颈;7级精度大小齿轮的工作面;滑动轴承轴瓦的工作面;7~8 级精度蜗杆的齿面 | |||

不可辨加工痕迹的方向 | 布轮磨,磨,研磨,加工 | IT5、IT6级公差的零件的结合面,与C级精度滚动轴承配合的轴颈;3、4、5级精度齿轮的工作面 | |||

暗光泽面 | 加工 | 仪器导轨表面;要求密封的液压传动的工作面;塞的外表面;活汽缸的内表面 | |||

注:1. 粗糙度代号I为种过渡方式。它是取新国标中相应最靠近的下一档的第1系列值,如原光洁度(旧国标)为▽5,Ra的允许值取6.3。因此,在不影响原表面粗糙要求的情况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。它是取新国标中相应最靠近的上一档的第1系列值,如原光洁度为▽5,Ra的允许值取3.2。因此,取该值提高了原表面粗糙度的要求和加工的成本。